Werkstückträger präzise gehändelt

Lieferzeitraum: April 2014

Der Kunde

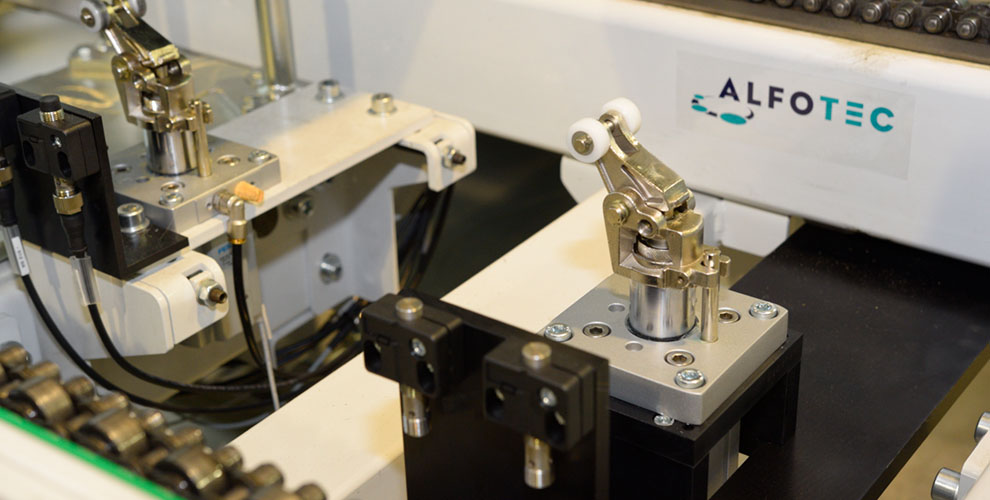

Bei unserem Kunden handelt es sich um ein nordrhein-westfälisches Unternehmen, dass sich auf die Bereiche Automatisierung und Sondermaschinenbau spezialisiert hat. Mit innovativen und kundenspezifischen Lösungen fungiert es unter anderem als Zulieferer für die Automobilzulieferer-Industrie.

Die Herausforderung

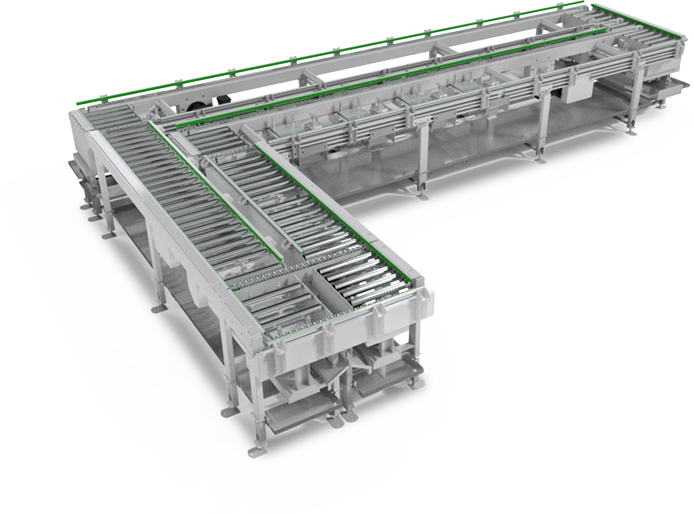

Die ALFOTEC GmbH ist als Spezialist für den innerbetrieblichen Materialfluss von schweren Stückgüter bekannt. In der Regel kommen Kunden und Interessenten mit Aufgabenstellungen auf uns zu, bei denen intelligentes Engineering und eine hohe Fertigungsqualität zur Entwicklung, Produktion und Montage von individuellen, schlüsselfertigen Förderanlagen gefragt sind. Bei diesem Auftrag hatte unser Kunde hingegen bereits sehr konkrete Vorstellungen von seiner Anlage, die als Basis für eine vollautomatisierte Fertigungsstraße mit Arbeitsstationen eingesetzt werden sollte. Bei dem Fördergut handelte es sich um spezielle Aluminiumplatten, die pro Stück maximal 60 kg wiegen. Diese sollten als Werkstückträger fungieren, die auf der L-förmigen Fertigungsstraße zu mehreren hintereinander angeordneten Arbeitsstationen transportiert werden. An diesen Stationen sollten die auf den Trägerplatten platzierten Werkstücke von Robotern und Maschinen weiterbearbeitet werden, so dass es bei der Fertigung und dem Betrieb der Förderanlage auf höchste Präzision ankam – wobei die Steuerungs- und Sicherheitstechnik in Eigenverantwortung des Kunden lag. Eine weitere Herausforderung bestand darin, das produktionsbedingt stark auftretende Öl an den Werkstücken entlang der gesamten Fertigungsstrecke aufzufangen.

Merkmale

- Verwendete Förderer: Rollenförderer

StrangfördererRollenförderer

Strangförderer - Zu beförderndes Gut: Aluminium-Trägerplatte mit max. 60 kg

- Anwendung Branche: Automobilzulieferer