Malaysia aufgemischt

Lieferzeitraum: Januar 2019

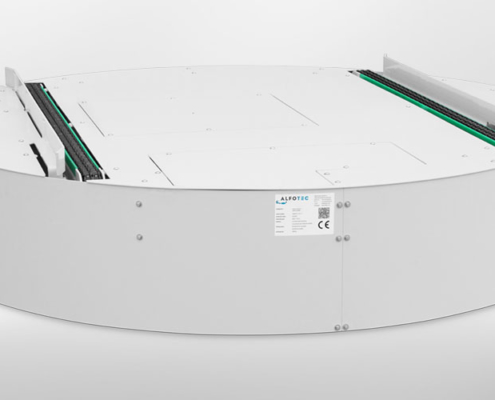

Der Kunde: ALFOTEC Förderanlagen mischen überall mit – sogar in Malaysia

Bei unserem Kunden handelt es sich um ein Handelsunternehmen aus Malaysia mit Partnerbüros in Deutschland und Bangkok. Dieses ist schwerpunktmäßig auf den Märkten in Malaysia, Indonesien, Singapur und Thailand aktiv. Seine Kernkompetenzen bestehen aus Ingenieurdienstleistungen sowie der Beschaffung bzw. dem Import von Maschinen, Anlagen und Stahlwerkstoffen aus Deutschland und Europa. Der Kundenstamm setzt sich vor allem zusammen aus Unternehmen in der Lebensmittel- und Getränkeindustrie, der chemischen Industrie, der Öl- und Gas- sowie der Elektronikindustrie.

Merkmale

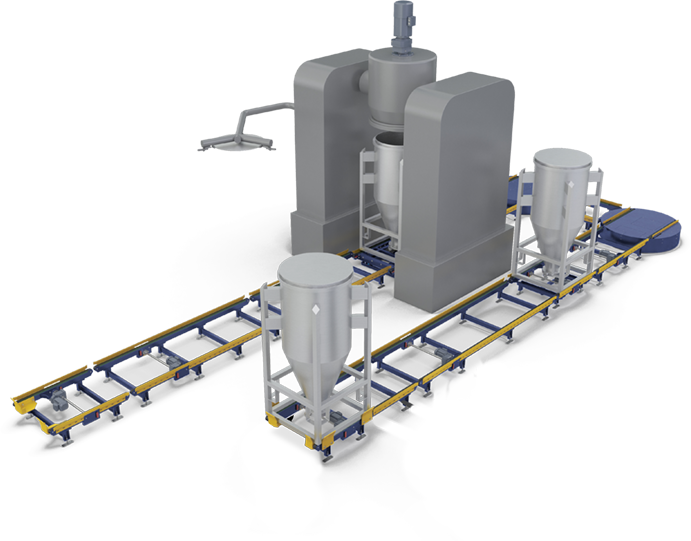

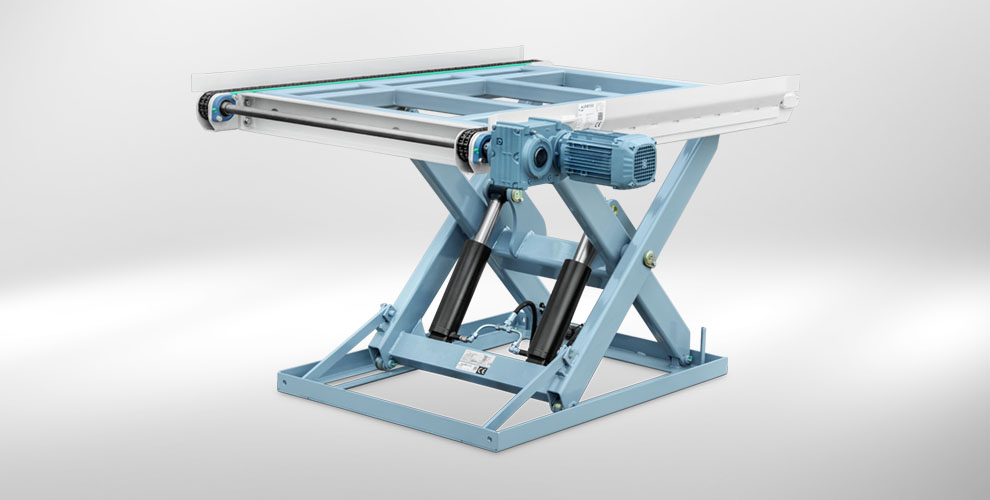

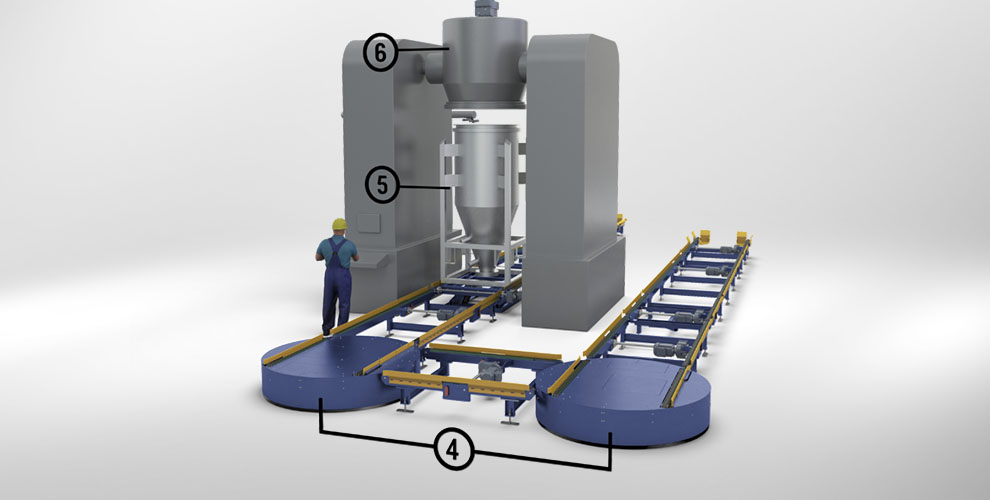

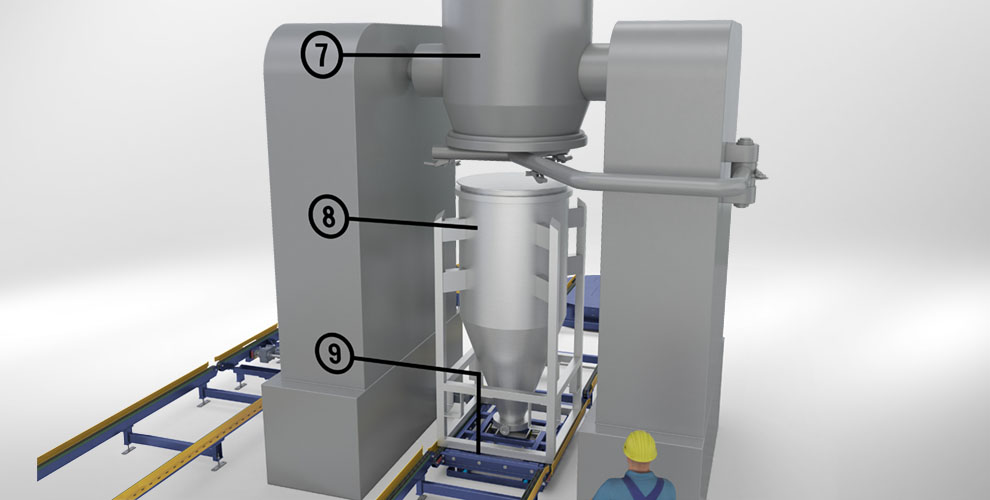

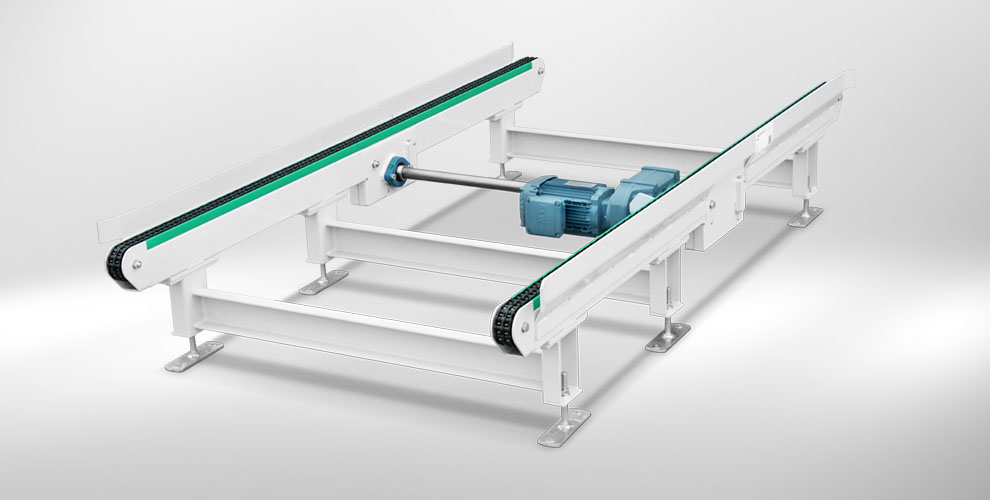

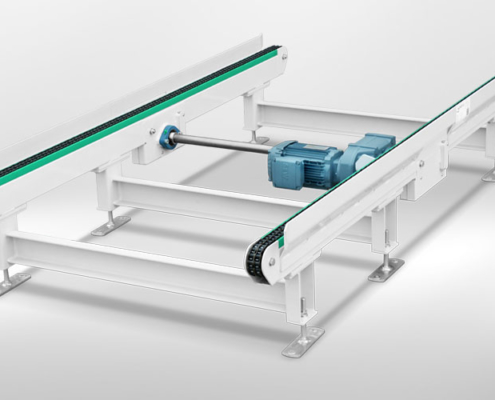

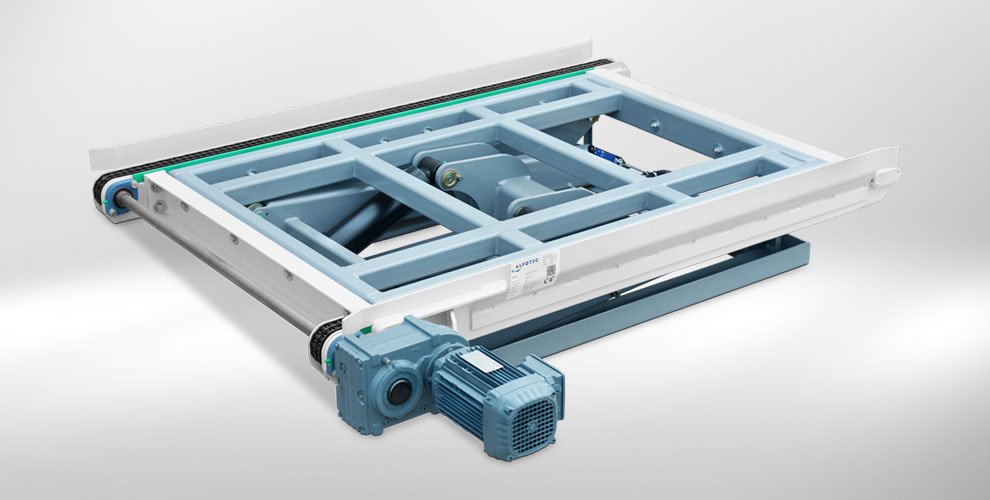

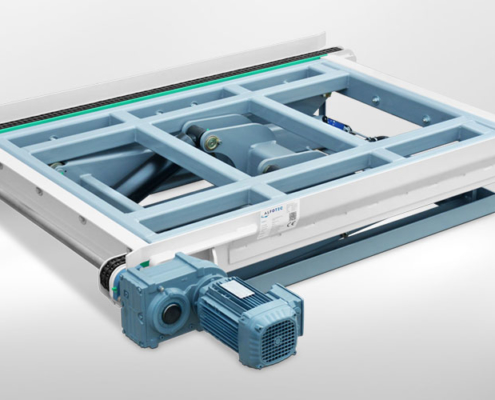

- Verwendete Förderer: Strangförderer

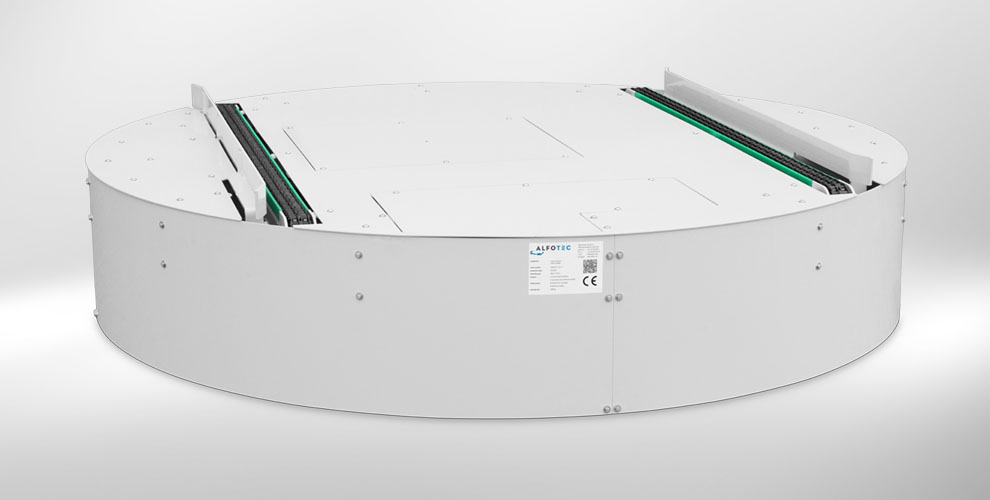

Umsetzer und RichtungswechselStrangförderer

Umsetzer und Richtungswechsel - Zu beförderndes Gut: Container max. 1.500 kg

- Anwendung Branche: Lebensmittel- und Getränkeindustrie