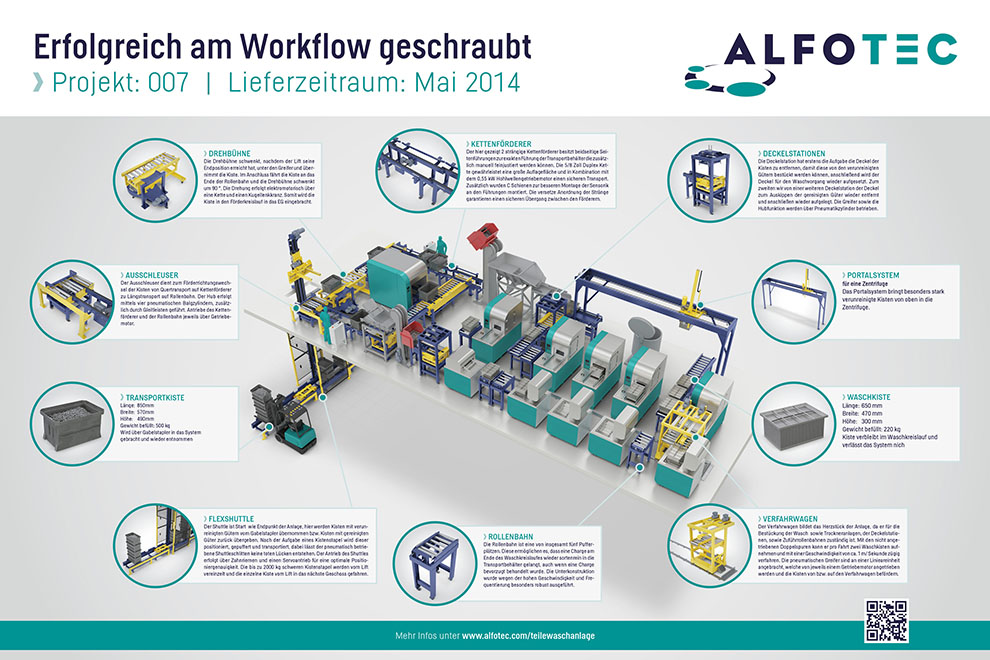

Erfolgreich am Workflow geschraubt

Lieferzeitraum: Mai 2014

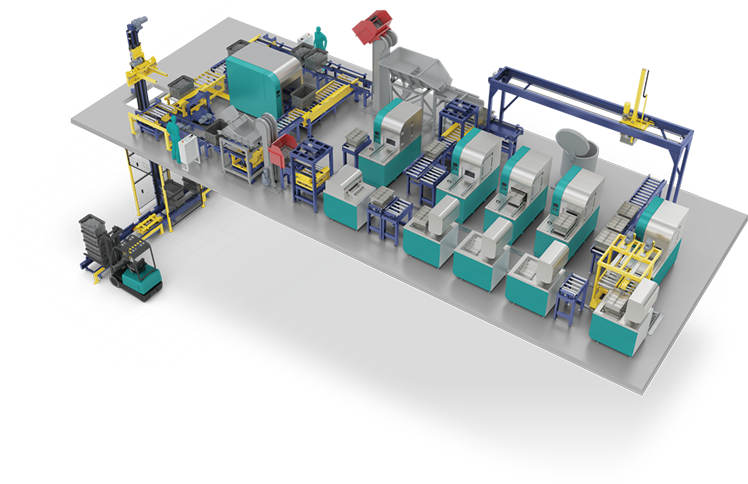

Industrielle Waschanlage aus 6 m Tiefe intelligent bestückt

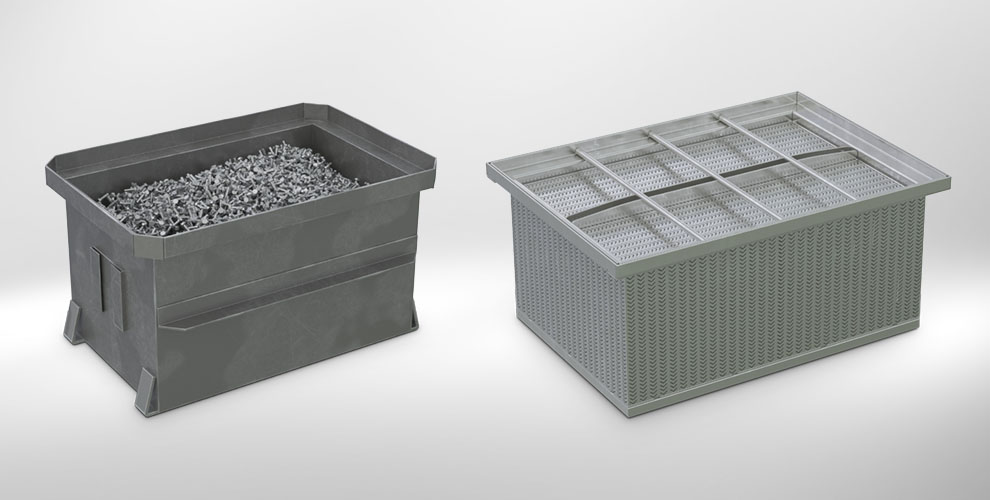

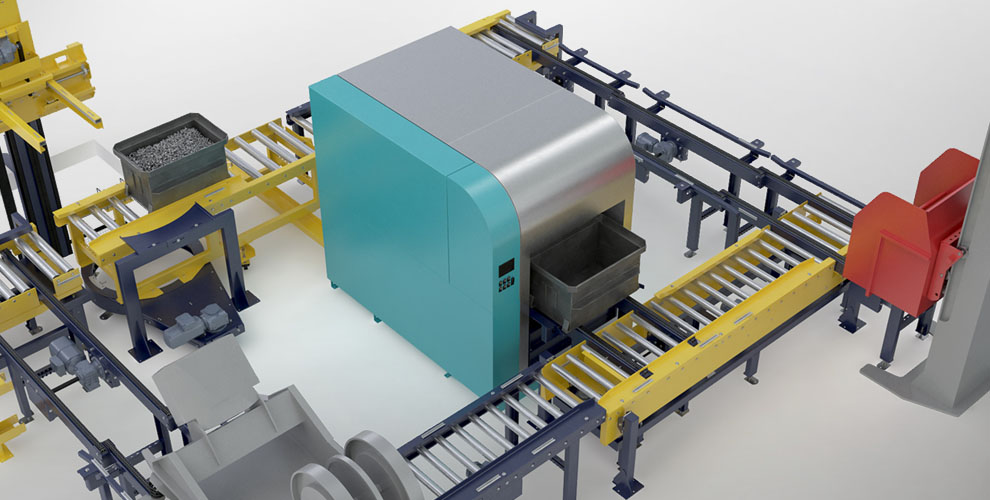

Schrauben kommen in eine „Waschmaschine“ – das klingt selbst im Zusammenhang mit einem Industrie-Unternehmen unspektakulär und fast trivial. Doch die vielen Prozessdetails beim Schraubenhersteller lassen aufhorchen: Zwischen den verschiedenen Herstellungsphasen werden hochwertige Schrauben und ihre stählernen Transport-Boxen in fünf Waschanlagen und fünf Trocknern immer wieder gereinigt und getrocknet. Ausfallzeiten? Die sollen natürlich am besten ganz ausfallen. Aufgrund von möglichen Eil-Chargen selbst bei hohem Durchsatz sind die SAP-gesteuerten Prozesse der Fördertechnik-Anlage besonders flexibel und effizient.

Merkmale

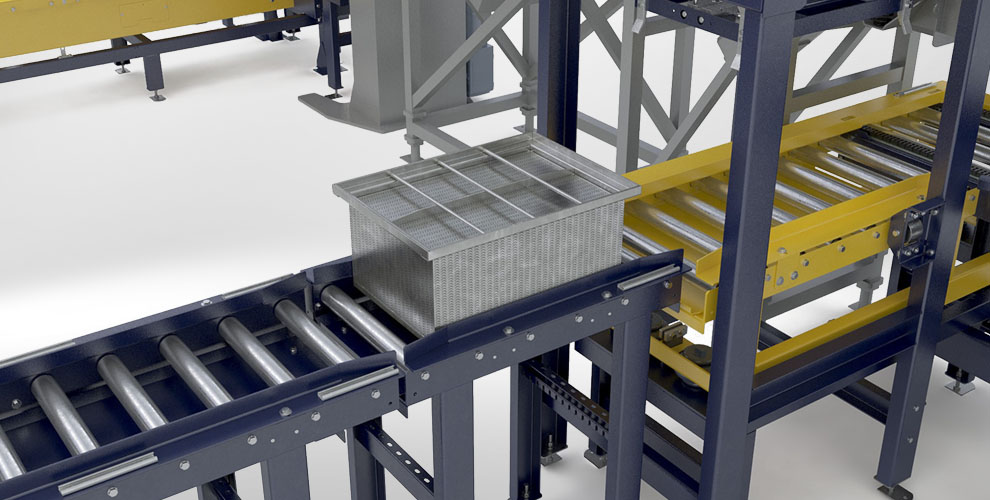

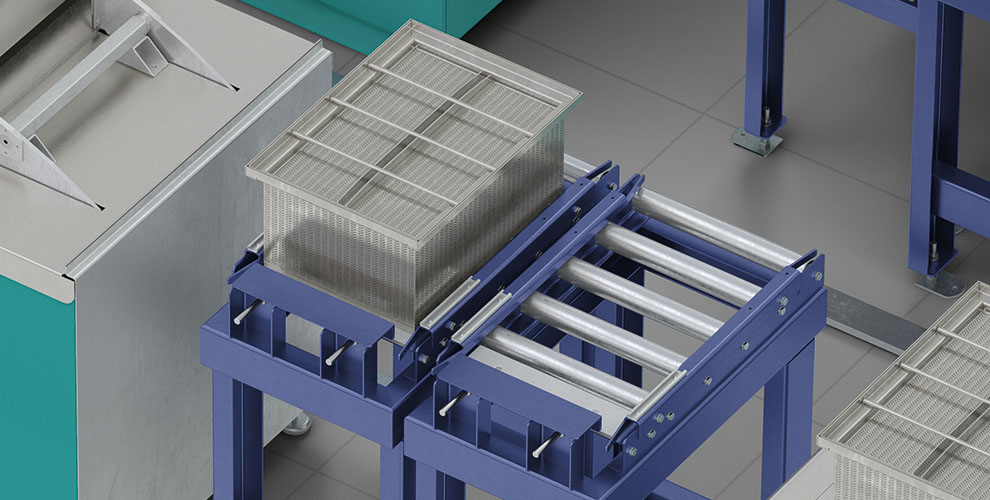

- Verwendete Förderer: Rollenförderer

Strangförderer

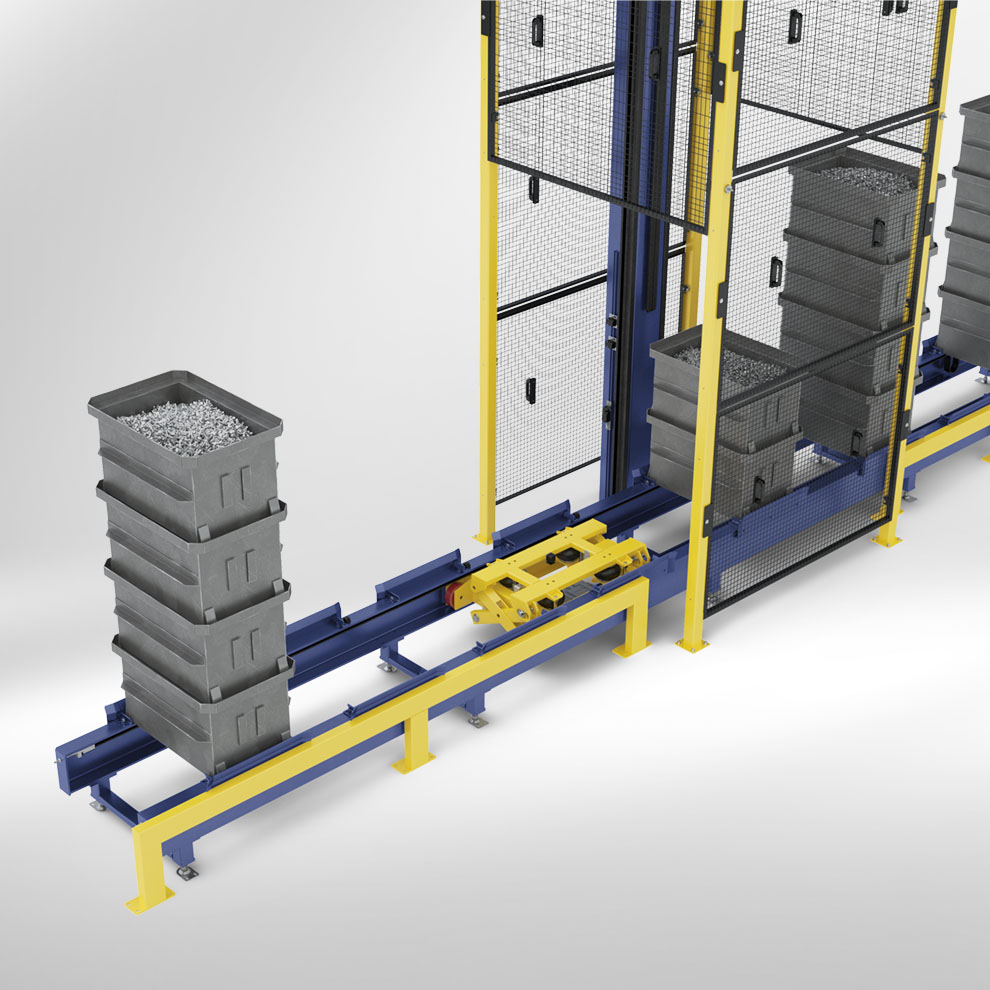

Lagertechnik

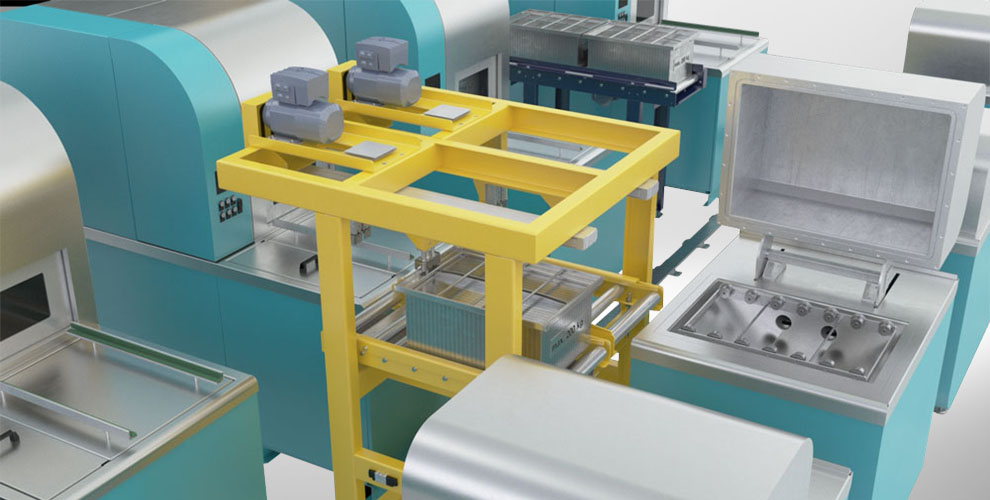

Umsetzer und Richtungswechsel

ScherenhubtischeRollenförderer

Strangförderer

Umsetzer und Richtungswechsel

Lagertechnik

Scherenhubtische - Zu beförderndes Gut: Leere und befüllte Schrauben-Kisten

- Anwendung Branche: Metallindustrie und -verarbeitung