Montagelinie bei VELUX

Lieferzeitraum: August 2013

Der Kunde: SIG Sonneborn – VELUX

Auf einer Gesamtfläche von ca. 170.000 qm fertigt die „SIG Sonneborn Bauzubehör Industriegesellschaft mbH“ mit einem sehr modernen Maschinenpark die hochwertigen VELUX Dachfenster. Als deutsche Produktionsgesellschaft der VELUX Gruppe haben wir uns einen hervorragenden Namen gemacht. Langfristigen Erfolg sichern wir uns mit beispielhafter Fertigungstechnologie, hoher Produktivität und stetiger Qualitätssteigerung.

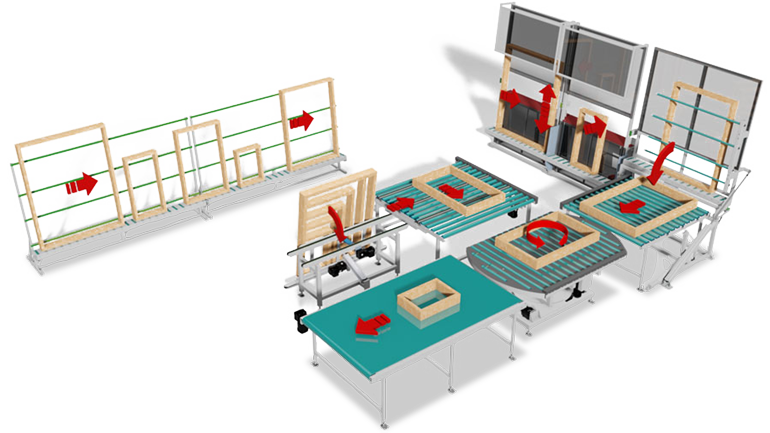

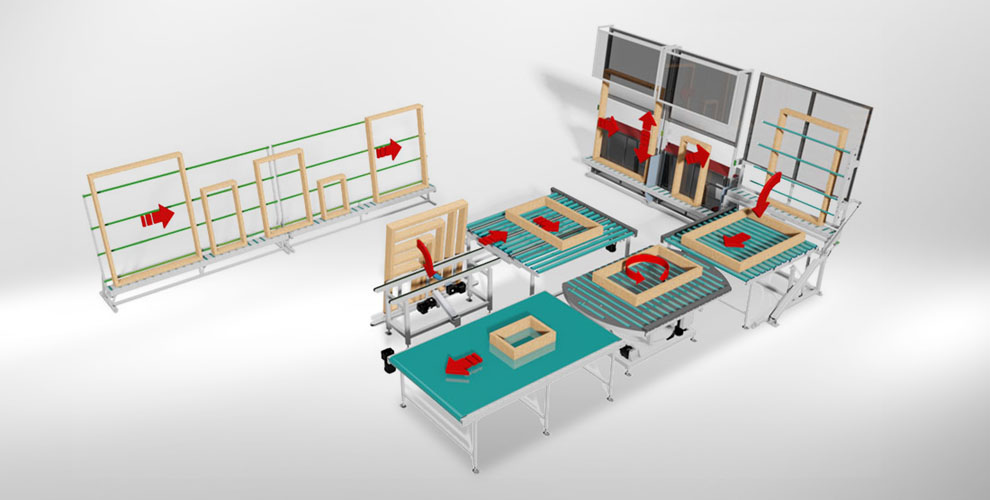

Anforderung des Kunden – Ergonomisch gestaltete Fertigungslinie zur möglichst automatisierten Montage von Fensterrahmen unterschiedlichster Abmessungen

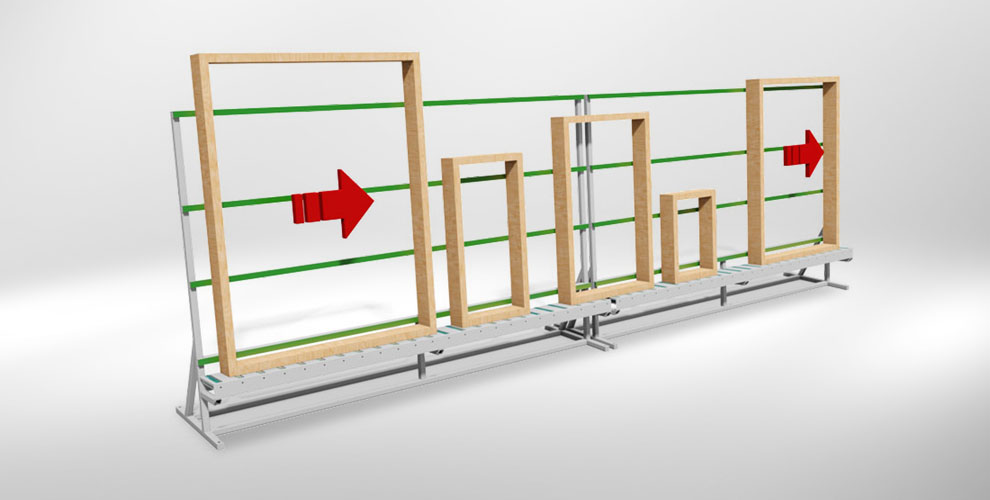

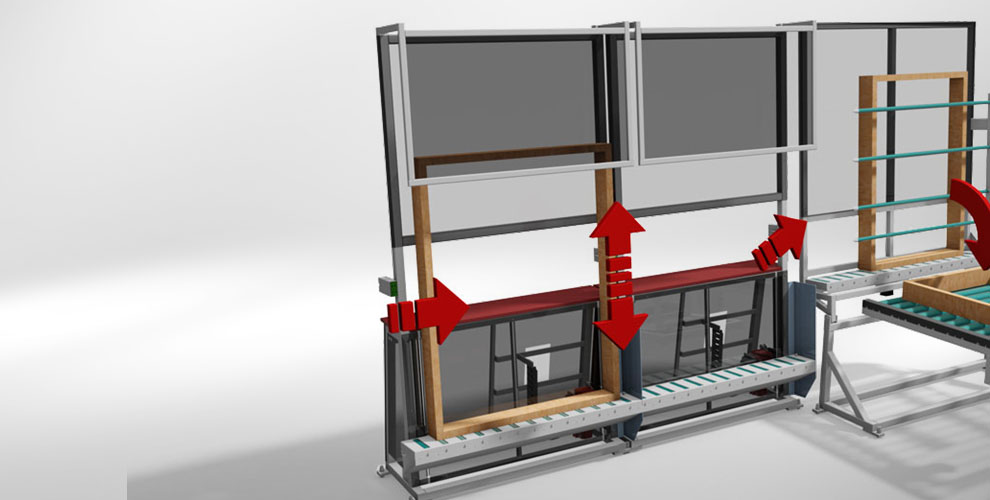

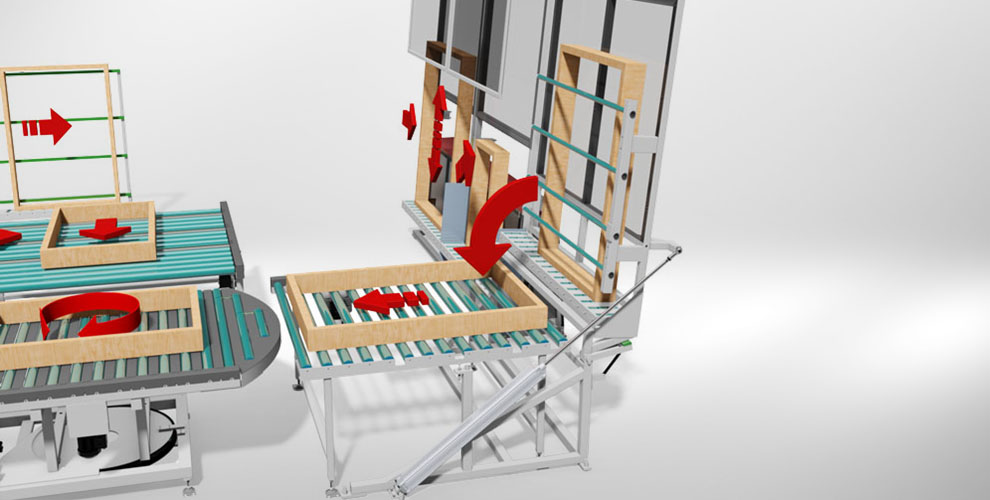

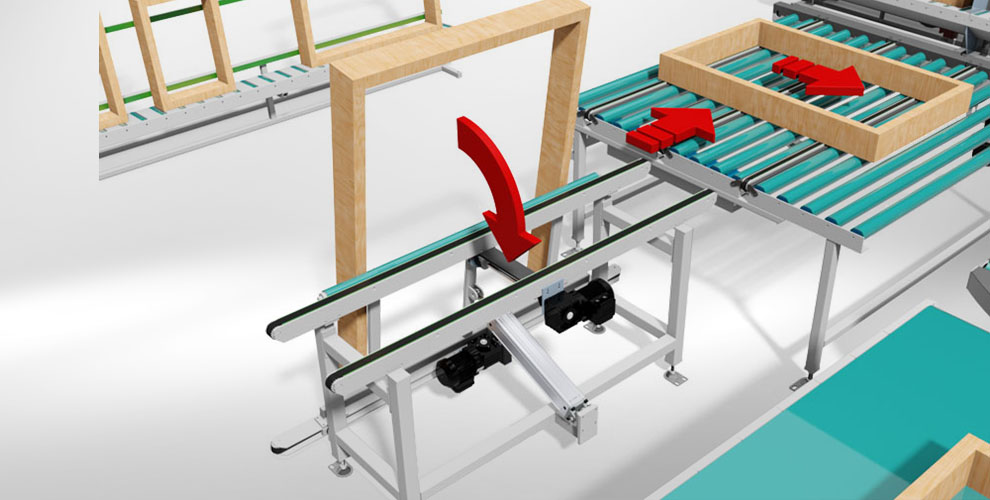

Die Aufgabenstellung des Kunden umfasste Herausforderungen sowohl hinsichtlich des Aufbaus der Förderlinie selbst als auch der Inbetriebnahme. Das Arbeiten an der Montagelinie sollte nicht nur ergonomischen Anforderungen genügen, sondern sowohl weitestgehend automatisierte Abläufe für Standardabmessungen von maximal 2.000 x 1.600 mm (LxB) bieten, als auch sämtliche erforderlichen manuellen Durchführungsnotwendigkeiten bei der Montage von Einzel- und Sonderrahmen. Außerdem sollten die Werkstücke bedarfsgerecht gekippt, gedreht und passgenau positioniert werden.

Letzteres bezog sich auch auf den Übergabepunkt an die weiterführende Fertigungslinie. Dabei war die neue Montagestraße in die vorhandene Fördertechnik zu integrieren. Nach einer extrem kurzen Lieferzeit von acht Wochen waren alle Installations- und Andockmaßnahmen außerhalb der Betriebszeiten durchzuführen, um den Produktionsfluss des Auftraggebers nicht zu beeinträchtigen.

Kunde

Merkmale

- Verwendete Förderer: Rollenförderer

Strangförderer

Bandförderer

Umsetzer und RichtungswechselStrangförderer

Umsetzer und Richtungswechsel - Zu beförderndes Gut: Fensterrahmen mit max. 15 kg

- Anwendung Branche: Bauzubehör